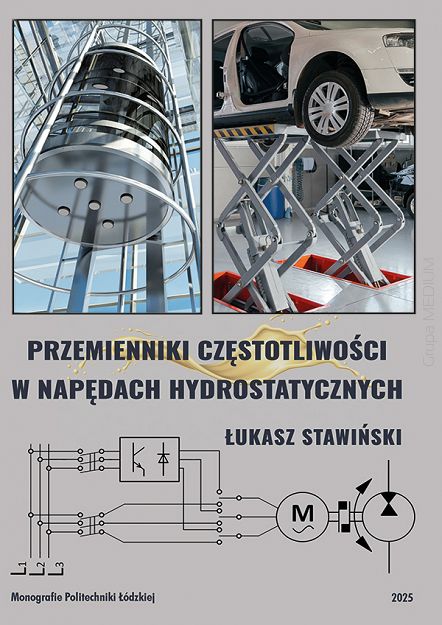

Przemienniki częstotliwości w napędach hydrostatycznych

- Dodaj recenzję:

- Kod: 5920

- Producent: Wydawnictwo Politechniki Łódzkiej

- Autor: Łukasz Stawiński

- Rok wydania: 2025

- ISBN: 978-83-67934-49-7

- Liczba stron: 206

- Oprawa: miękka

- Format: B5

-

Dostępność:

Jest

-

- Cena netto: 71,43 zł 75,00 zł

- szt.

Opis

Człowiek od zawsze był wynalazcą i podróżnikiem, doskonaląc narzędzia oraz technologie ułatwiające życie. Obecnie w napędach maszyn stosuje się silniki elektryczne i hydrostatyczne, które dzięki przemiennikom częstotliwości pozwalają na precyzyjne sterowanie prędkością, zwiększenie wydajności oraz oszczędność energii. W Zespole Maszyn Roboczych, Napędów i Sterowania Politechniki Łódzkiej prowadzone są badania nad zastosowaniem tych technologii. Wyniki wskazują na korzyści, takie jak poprawa efektywności energetycznej, pełna kontrola ruchu maszyn oraz możliwość integracji z systemami automatyki przemysłowej. Monografia podsumowuje te badania i dostarcza wytycznych do optymalizacji układów napędowych.

Spis treści

Wstęp / 9

1. Sterowanie silnikami elektrycznymi / 14

2. Przemienniki częstotliwości / 20

2.1. Prostowniki / 26

2.1.1. Prostowniki niesterowalne / 27

2.1.2. Prostowniki sterowalne / 28

2.2. Układy pośrednie / 30

2.3. Falowniki / 32

2.3.1. Modulacja amplitudowa PAM / 35

2.3.2. Modulacja szerokości impulsów PWM / 37

2.4. Układ elektroniczny sterowania i zabezpieczeń / 38

3. Napędy hydrostatyczne o zmiennej prędkości / 42

3.1. Dławieniowe sterowanie prędkością członu wykonawczego odbiornika hydraulicznego / 43

3.1.1. Zawory dławiące / 44

3.1.2. Regulatory przepływu / 45

3.1.3. Zawory proporcjonalne i serwozawory / 46

3.1.4. Dzielniki strumienia / 49

3.2. Sterowanie dławieniowe czynne – load sensing / 50

3.3. Objętościowe sterowanie prędkością członu wykonawczego odbiornika hydraulicznego / 52

4. Stanowiska badawcze / 58

4.1. Układ EHD z serwonapędem / 58

4.2. Układ EHD ze zmiennym charakterem obciążenia / 61

4.3. Układ EHD ze zmiennym przełożeniem / 68

4.4. Układ EHD z więzią podatną / 75

5. Badania eksperymentalne / 81

5.1. Badania pomp wyporowych / 81

5.1.1. Wpływ prędkości wału pompy i ciśnienia na natężenie przepływu / 83

5.1.2. Wpływ temperatury oleju na natężenie przepływu / 87

5.2. Badania układu kompensacji przecieków pompy / 91

5.2.1. Wpływ układu kompensacji na natężenie przepływu / 92

5.2.2. Wpływ układu kompensacji na prędkość tłoczyska siłownika / 97

5.3. Badania układu sterowania prędkością odbiornika hydraulicznego / 102

5.3.1. Wpływ obciążenia na prędkość odbiornika hydrostatycznego / 103

5.3.2. Kształtowanie prędkości członów wykonawczych maszyny / 109

5.3.3. Praca odbiornika hydraulicznego z obciążeniem czynnym / 117

5.4. Badania układów EHD z możliwością zwrotu energii / 133

5.4.1. Badanie energochłonności podnośnika nożycowego / 135

5.4.2. Badanie energochłonności dźwigu pośredniego / 141

6. Modele matematyczne / 152

6.1. Model układu przemiennik częstotliwości – stojan silnika elektrycznego / 155

6.2. Model elementów wirujących / 157

6.3. Model układu hydrostatycznego / 158

6.4. Model układu mechanicznego maszyny / 161

6.5. Weryfikacja modelu matematycznego / 168

Podsumowanie / 184

Bibliografia / 189

Spis rysunków / 197

Spis tabel / 202

Streszczenie / 203

Summary / 205

Wstęp

Człowiek był od zawsze wynalazcą i podróżnikiem. Wymyślał, wykonywał, a potem udoskonalał narzędzia, które pozwalały mu przeżyć. Odkrywanie nowych materiałów i technologii umożliwiło mu konstruowanie maszyn, które znacznie uprościły jego życie, a także pozwoliły zaoszczędzić czas i energię. Niegdyś do zasilania urządzeń stosowano głównie siłę mięśni. Obecnie, w miarę rozwoju cywilizacyjnego, wykorzystuje się nie tylko energię elektryczną, ale również energię pochodzącą z innych źródeł, aby zasilić na przykład silniki spalinowe lub hybrydowe. Jednym z tych źródeł jest nadal paliwo kopalne, które jest szkodliwe na środowiska, dlatego coraz większy nacisk kładzie się na pozyskiwania energii ze źródeł odnawialnych oraz zmniejszenie energochłonności produkowanych maszyn.

Redukcja zużycia energii to jednak nie wszystko. Bardzo ważne jest również zapewnienie odpowiednich parametrów pracy danej maszyny. Przede wszystkim liczy się przewidywalność i pełna kontrola parametrów jej pracy. Zapewni to bezpieczeństwo ludzi i ładunków [1], a także precyzję pozycjonowania i oczekiwaną wydajność – na przykład poprzez zwiększenie prędkości ruchu maszyny nieobciążonej oraz skrócenie czasu pustych przejazdów[2]. Z tego powodu do napędu maszyn nadal najczęściej stosowane są silniki elektryczne prądu stałego (zasilane potencjometrem lub regulowanym zasilaczem) lub silniki prądu przemiennego (zasilane za pomocą falowników lub przemienników częstotliwości).

Takie rozwiązania cieszą się dużą popularnością ze względu na swoją prostą i zwartą budowę oraz dużą niezawodność, a także możliwości sterowania. Wśród silników prądu stałego spotyka się silniki komutatorowe i krokowe, a w przypadku silników prądu przemiennego stosowane są obecnie trzy typy silników:

• asynchroniczne (klatkowe/indukcyjne i pierścieniowe),

• synchroniczne (z wirującym magnesem i reluktancyjne),

• komutatorowe uniwersalne przystosowane do pracy zarówno przy zasilaniu prądem stałym jak i przemiennym z jednej fazy sieci.

Cechami, które zaczęły wyróżniać silniki indukcyjne i zadecydowały o wzroście ich popularności są między innymi: dynamika napędu, znaczny moment przy małej prędkości, zabezpieczenie termiczne i przeciążeniowe silnika. Od kilku lat napędy z silnikami indukcyjnymi zasilanymi z przemienników częstotliwości zaczęły zyskiwać coraz większą popularność i obecnie dominują w układach zautomatyzowanych. Oprócz silników asynchronicznych stosuje się również silniki synchroniczne (tak zwane serwomotory), które pracują w układzie regulacji prędkości, a więc muszą być sterowane przemiennikami częstotliwości. Niezależnie od zastosowanego silnika elektrycznego prądu przemiennego, dzięki przemiennikowi częstotliwości, możliwe jest nastawianie zadanej wartości lub dowolne kształtowanie funkcji prędkości, z jaką będzie pracowała cała maszyna.

Wprowadzenie w połowie lat 90. nowej generacji przemienników częstotliwości ze sterowaniem wektorowym zapewniło napędom bardzo pożądane własności ruchowe, takie jak: pełny moment obrotowy w całym zakresie prędkości kątowej wału silnika, nawet równej zeru(przemienniki częstotliwości z czujnikiem prędkości); wysokie przeciążenie momentem; duży zakres zmian prędkości i dużą stabilność prędkości kątowej przy zmianach obciążenia [3], [4].

Wiele maszyn i urządzeń bazuje na wykorzystaniu układów napędowych złożonych z silnika elektrycznego połączonego z przekładnią mechaniczną (reduktorem), co znacząco zwiększa moment lub siłę napędową, jakie są w stanie wygenerować. Wiąże się to ze zmniejszeniem prędkości ruchu członu wykonawczego proporcjonalnie do momentu lub siły napędowej (zgodnie z zachowaniem warunku stałej mocy). Istnieją jednak maszyny, gdzie potrzebna siła lub moment napędowy wpływają na znaczne zwiększenie gabarytów całego napędu. Alternatywą, przy zachowaniu małych rozmiarów napędu i możliwości przenoszenia dużych obciążeń, są układy hydrostatyczne. W skład jednostki napędowej takiego układu zalicza się najczęściej pompę wyporową o stałej lub zmiennej wydajności jednostkowej zasilaną silnikiem elektrycznym (lub spalinowym), a także zestaw zaworów oraz przyłączy. Zawory bezpieczeństwa (ciśnieniowe)chronią układ przed uszkodzeniami, z kolei przyłącza służą do podłączenia innych zaworów sterujących kierunkiem lub natężeniem przepływu lub/i ciśnieniem. Jednostka ta napędza człon wykonawczy, a co za tym idzie wprawia w ruch maszynę roboczą.

Sterowanie prędkością członu wykonawczego, jakim jest siłownik lub silnik hydrostatyczny, polega w głównej mierze na odpowiednim dławieniu cieczy roboczej. Służą do tego zawory ustawiane ręcznie lub sterowane elektrycznie. Największym jednak problemem w tych układach jest duża utrata energii, która zostaje rozproszona w postaci ciepła. Jest to spowodowane przeciskaniem się cieczy przez kanały zdławione zaworami, co powoduje zwiększone tarcie. Dąży się zatem do zmniejszenia takiego zjawiska, co z kolei wymaga nowych rozwiązań, dlatego do układów hydrostatycznych implementuje się coraz więcej układów elektronicznych, sterujących pracą zaworów. Spodziewaną konsekwencją było zatem wprowadzanie tutaj falowników i przemienników częstotliwości, które mogą dać szereg korzyści. Oprócz produkcji nowych układów hydrostatycznych z przemiennikami częstotliwości lub falownikami możliwa jest modernizacja starych układów napędowych z rozdzielaczami, w których zastosowanie takiego napędu umożliwi na przykład zmniejszanie obciążeń dynamicznych czy lepsze dopasowanie i utrzymanie prędkości ruchów roboczych napędzanych urządzeń, a także wyeliminowanie wzrostu temperatury cieczy roboczej [5], [6]. Dodatkową przesłanką przemawiającą za stosowaniem przemienników częstotliwości jest coraz częstsze wyposażanie ich w elementy sterowników programowalnych oraz karty komunikacji z wykorzystaniem standardowych magistrali przemysłowych (na przykład PROFIBus czy CANBus) lub Ethernetu, co daje nowe możliwości w zakresie sterowania układami hydrostatycznymi i ich integracji z nadrzędnymi układami sterowania [4].

W Zespole Maszyn Roboczych, Napędów i Sterowania (Instytut Obrabiarek i Technologii Budowy Maszyn) Politechniki Łódzkiej, zwanego dalej ZMRNiS, od lat 90. XX wieku prowadzone są badania napędów elektrycznych i hydrostatycznych zasilanych z przemienników częstotliwości. Obejmują one między innymi:

• badania symulacyjne i eksperymentalne napędów elektrycznych z przemiennikami częstotliwości;

• badania symulacyjne i eksperymentalne układów hydrostatycznych z wykorzystaniem układu przemiennik częstotliwości – silnik;

• badania eksperymentalne pomp wyporowych o stałej wydajności ze szczególnym uwzględnieniem ich niskich prędkości kątowych;

• badania eksperymentalne hydrostatycznych układów napędowych z przemiennikami częstotliwości zasilającymi silniki elektryczne pomp wyporowych.

Przeprowadzone dotychczas badania wskazują jednoznacznie, że realną i relatywnie najtańszą metodą sterowania o szerokich możliwościach jest zastosowanie przemienników częstotliwości w układach hydrostatycznych maszyn stacjonarnych i mobilnych z silnikami elektrycznymi prądu przemiennego. Wynikiem tego jest między innymi produkcja hybrydowych napędów do mobilnych maszyn roboczych, gdzie oprócz silników spalinowych stosuje się silniki elektryczne sterowane z falowników [6], [7], [8], [9]. Do najważniejszych korzyści z tego płynących można zaliczyć:

• utrzymanie stałej prędkości członu wykonawczego (siłownika lub silnika hydraulicznego) niezależnie od warunków pracy urządzenia;

• dowolne kształtowanie prędkości urządzenia w trybie ręcznym i automatycznym w ustalonych zakresach pracy urządzenia;

• utrzymanie stałego ciśnienia (momentu) lub mocy urządzenia.

Stosowanie przemienników częstotliwości w układach napędowych może również przyczynić się do ograniczenia zużycia energii elektrycznej, a nawet jej odzysku do sieci energetycznej lub akumulatorów (w tym superkondensatorów). W przypadku układów hydrostatycznych istnieje dodatkowo możliwość zastosowania energooszczędnych hybrydowych systemów z wykorzystaniem modułu zwrotu energii i akumulatora hydrauliczny. Możliwości nowych przemienników częstotliwości są coraz większe, a ich tryby, zapewniające ograniczenia energochłonności układów napędowych, mogą stanowić podstawę do zastępowania klasycznych układów zasilania napędów hydrostatycznych.

Ponadto ważnym aspektem jest bezpieczeństwo i pełna kontrola ruchu członu wykonawczego, napędzanego za pomocą siłownika lub silnika hydraulicznego. Dzięki odpowiednim funkcjom sterującym i możliwościom, jakie dają obecnie stosowane przemienniki częstotliwości możliwe jest w pełni przewidywalne i dokładne pozycjonowanie maszyny, niezależnie od wartości i zwrotu wektora siły obciążenia.

Kolejnym krokiem po sterowaniu jest regulacja, czyli możliwość pracy maszyny na podstawie wskazań jednego lub zestawu czujników, zapewniająca zadane wartości wybranych parametrów pracy. Czujniki te mogą w czasie rzeczywistym kontrolować pracę układu i dostosowywać parametry do oczekiwanych wartości. Takie układy mogą zostać zintegrowane z innymi systemami zautomatyzowanymi, a także stanowić źródło informacji w układach diagnostyki i predykcji wystąpienia awarii, co wpisuje się odpowiednio w idee przemysłu 4.0 i 5.0.

Implementacja przemienników częstotliwości do układów napędowych, w tym układów hydrostatycznych,wymaga jednak odpowiedniej wiedzy o ich możliwościach i umiejętności ich ustawienia. Te wszystkie zdobywane są sukcesywnie przez autora niniejszej monografii poprzez badania eksperymentalne na różnych stanowiskach laboratoryjnych. W ZMRNiS opracowywane są również modele symulacyjne, które po weryfikacji, stają się narzędziem, do testowania nowych pomysłów i zastosowań dla przemienników częstotliwości w układach hydrostatycznych oraz mechanicznych.

Prezentowana monografia stanowi podsumowanie doświadczeń naukowych zebranych przez autora w trakcie realizacji wieloletnich prac badawczych związanych z wykorzystaniem możliwości, jakimi dysponują przemienniki częstotliwości i próby zaimplementowania ich w napędach hydrostatycznych. Głównym aspektem naukowym monografii są badania eksperymentalne i symulacyjne układów hydrostatycznych wraz z autorskimi układami sterowania. Przeprowadzone badania i zaproponowane rozwiązania były podstawą do sformułowania zależności oraz opisów, które nie zostały wcześniej zaprezentowane w literaturze naukowej i technicznej.

Publikacja posiada znaczenie teoretyczne i praktyczne, jako studium modelowania dynamiki układów hydrostatycznych zasilanych przez przemienniki częstotliwości, a także jako źródło wytycznych danych potrzebnych do doboru i nastaw elementów układów hydrostatycznych. Badania mogą posłużyć również producentom elementów używanych w napędach hydrostatycznych jako inspiracja do stanowisk testowych i zwiększenia spektrum prowadzonych analiz swoich wyrobów.

Informacje o bezpieczeństwie produktu Informacje o producencie

Zadaj pytanie dotyczące produktu. Nasz zespół z przyjemnością udzieli szczegółowej odpowiedzi na zapytanie.